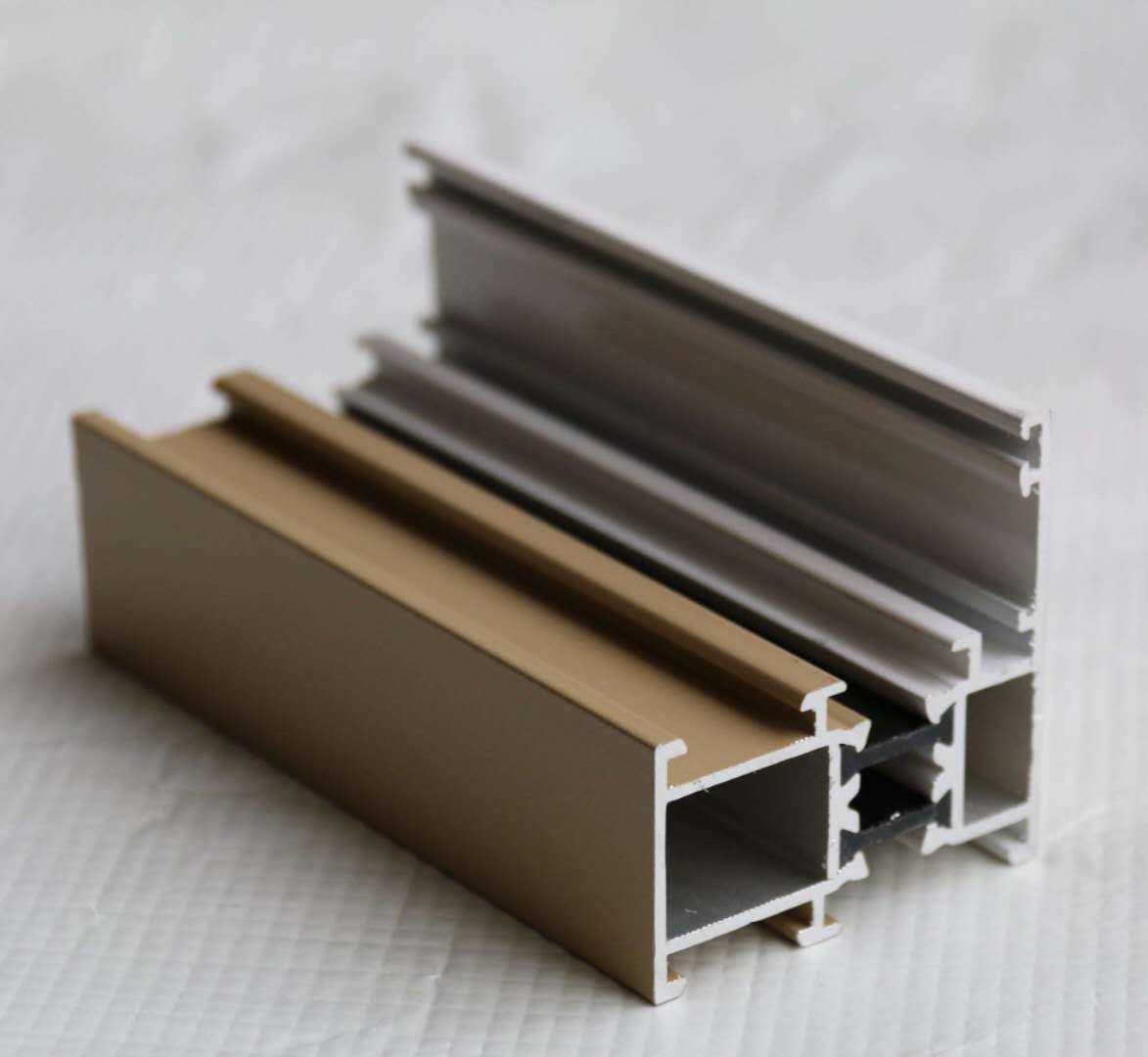

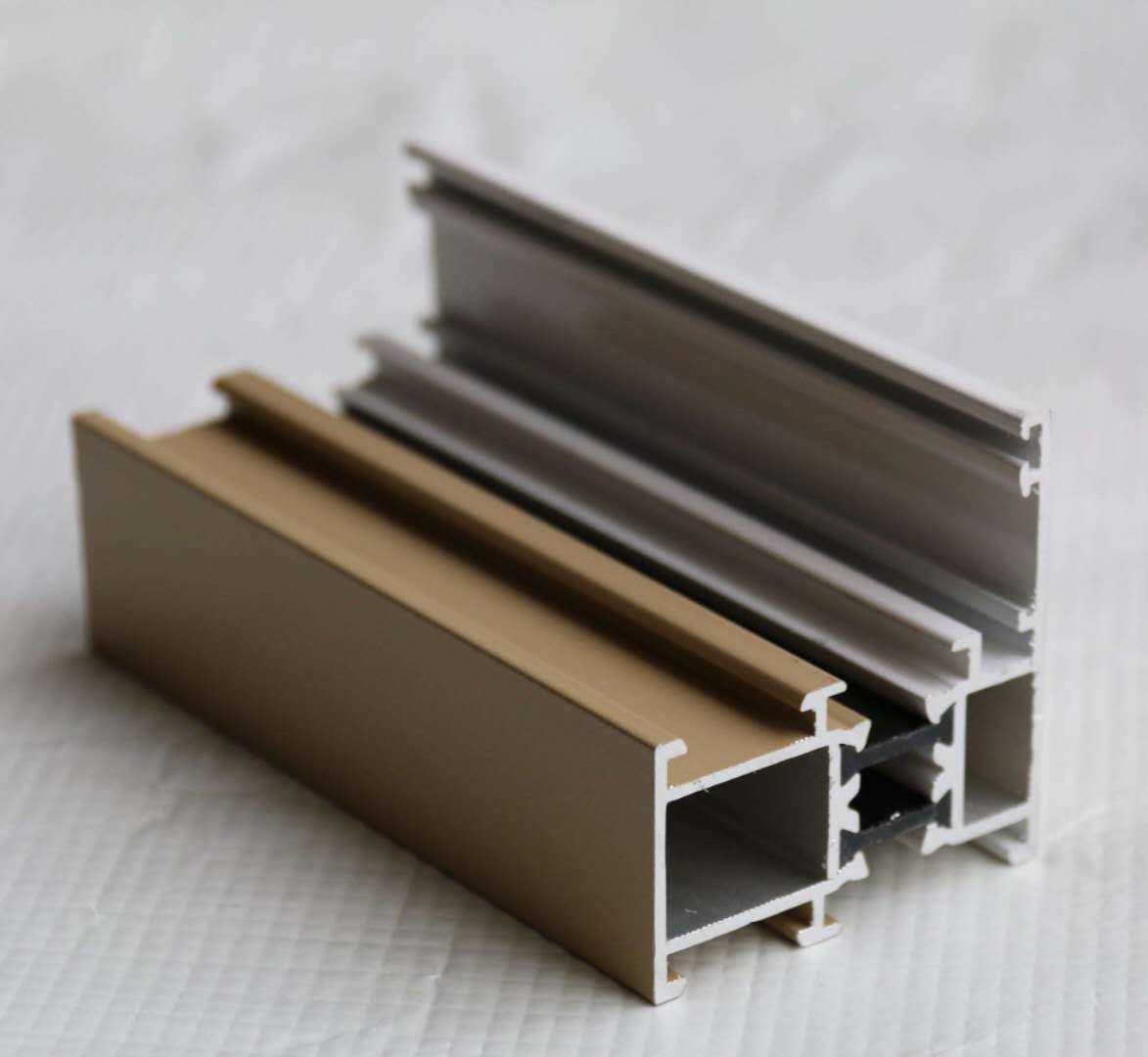

铝型材的电解着色是一种具有良好装饰性的表面处理方法,因此在国内外得到广泛应用。我司主要采用锡-镍混合盐电解着色工艺,产品颜色以香槟色为主。与单镍盐着色相比,锡-镍混合盐电解着色的产品颜色更加光亮,色调饱满,受到广大客户的喜爱。然而,电解着色过程中存在着一些问题,其中最主要的是产品色差。铝型材生产过程中的挤压工艺和氧化着色工艺的不合理都会导致产品出现色差。

挤压工艺对氧化着色的影响主要表现在模具设计、挤压温度、挤压速度、冷却方式等方面。模具设计不佳,导致进料不充分融合,容易出现亮(暗)带缺陷。同时,模具状态及型材表面的挤压纹也影响氧化着色效果。另外,挤压温度、速度、冷却方式及冷却时间的不同,也可能导致型材组织不均一,进而产生色差。

阳极氧化对电解着色的色差有很大影响。在立式氧化线生产过程中很容易出现两头色。这主要是因为立式氧化槽深7.5m,上下槽液容易产生温差。温度对阳极氧化有重要影响。温度过高,氧化槽液对氧化膜的溶解加剧,多孔型阳极氧化膜表面的孔径会加大;反之,多孔型阳极氧化膜表面的孔径较小。另外,温度高时,阳极氧化膜的孔隙率高,反之则较低。

电解着色主要是通过使着色液的金属离子在氧化膜的微孔内的阻挡层的表面上进行电化学还原反应,使得着色液中的金属离子沉积在阳极氧化膜孔的底部,对入射光发生散射而显现出不同的颜色。微孔中沉积的物质越多,则颜色越深。在通过相同的电量的条件下,温度高与低的部位上沉积等量的金属或金属化合物,对于孔隙率高和表面孔径大的部位,平均每个孔的沉积物要少,所以其颜色相对较浅,反之颜色较深,从而造成了着色料两头色。

在阳极氧化过程中,导电性对氧化膜有影响,从而引起着色料产生色差。该问题主要是在卧式生产线容易出现。主要是由于氧化坯料在氧化前的上排过程中,钳料不紧,导致个别料导电不良,从而使得其氧化膜相对有所不同,再经着色后,就会产生色差。

电解着色工艺能将色差问题直接反应出来。电解着色液的电流分布能力对着色料的均匀上色有决定性的影响。一旦电流分布不均,就会引起明显的色差。槽液的电流分布能力主要与槽液的导电性、极化度有关。着色液中含有一定的导电盐,主要是为了提高着色液的导电性。当导电盐补加不及时,导电能力下降,电流分布能力下降,就会引起色差。另外着色液中的添加剂会产生特性吸附,从而增加极化度。该物质消耗过多,会使电解液的极化度减小,电流分布能力下降,也会引起色差。

在实际生产中,不仅要提高槽液的导电性,还要保证导电杆、铜座有良好的导电能力。导电不良会引起电力线分布不均匀,产生色差。以上主要介绍的是影响同一槽料出现色差的几个原因。阳极氧化和电解着色的各工艺参数的变化会引起不同槽料之间的色差。因此在实际生产中要控制氧化和着色工艺的稳定性,确保各参数一致,从而减少氧化着色料色差问题的出现。